Меня зовут Волынец Евгений Вацлавович, и я являюсь специалистом в области автоматизации систем управления технологическими процессами (АСУ ТП). За годы работы в этой сфере я накопил обширный опыт, который позволяет мне успешно справляться с различными вызовами, связанными с оптимизацией и модернизацией производственных процессов.

В данной статье я хочу поделиться опытом реализации проекта на крупном фармацевтическом производстве в Казахстане. Этот проект стал важным этапом в автоматизации процессов на предприятии и продемонстрировал, как современные технологии могут значительно улучшить эффективность работы.

Описание проекта

Цели и задачи

Основной целью данного проекта было восстановление работы производственной линии с акцентом на:

- Улучшение эффективности работы оборудования. Мы стремились повысить производительность и снизить время простоя.

- Снижение затрат на эксплуатацию и обслуживание. Это включало оптимизацию использования ресурсов и уменьшение расходов на ремонт.

- Повышение безопасности операторов и работников. Важно было обеспечить безопасные условия труда для всего персонала.

Для достижения этих целей необходимо было решить несколько конкретных задач:

- Проведение полной диагностики существующего оборудования для выявления всех технических дефектов.

- Устранение выявленных проблем, включая замену устаревших компонентов.

- Разработка и внедрение новых алгоритмов управления, которые обеспечили бы безопасную и эффективную работу производственной линии.

Исходные данные

На момент начала проекта состояние систем управления на предприятии оставляло желать лучшего:

- Оборудование было устаревшим и требовало значительных вложений для восстановления. Многие компоненты уже не соответствовали современным стандартам.

- Низкая производительность была следствием множества технических дефектов, которые накапливались в течение многих лет эксплуатации и некомпетентных попыток ремонта.

При первоначальном обследовании объекта были выявлены несколько проблем:

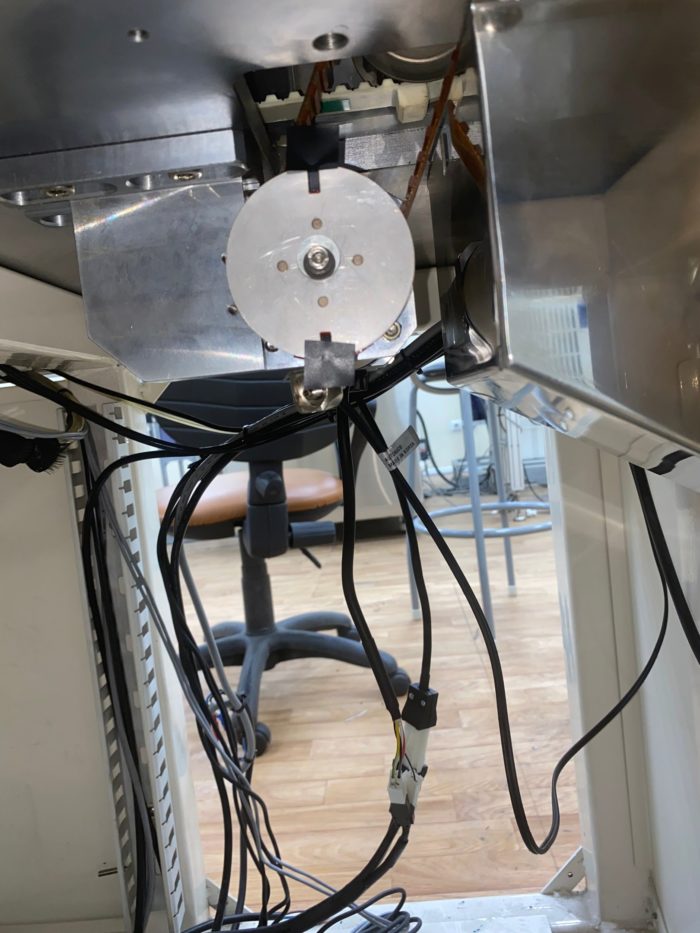

- Раскручен и не отцентрован диск на шкиве сервопривода, что негативно влияло на точность позиционирования транспортёрной ленты.

- Открученный оптический датчик с повреждениями, что приводило к сбоям в работе системы.

- Панель оператора не имела связи с ПЛК, контроллер был вне рабочего состояния, что делало невозможным управление процессами.

- Множество дефектов в проводке и соединительных терминалах указывали на попытки некомпетентного ремонта.

Эти проблемы требовали комплексного подхода и тщательной проработки всех этапов проекта, чтобы вернуть производственную линию к жизни и обеспечить её эффективное функционирование.

Технологии и обоснование

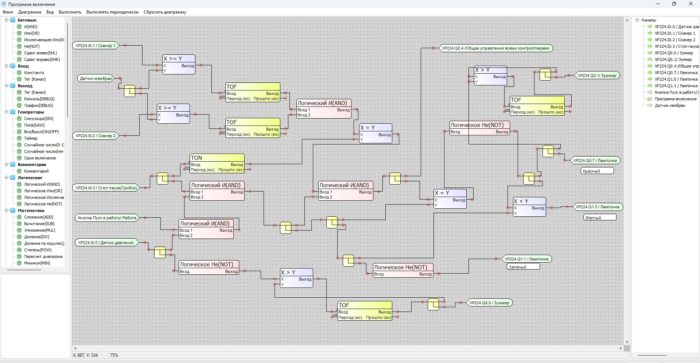

SCADA-система SIMP Light была выбрана благодаря своим уникальным возможностям и преимуществам:

- Интуитивно понятный интерфейс: SIMP Light предлагает простой и удобный интерфейс, который позволяет пользователям быстро осваивать систему. Это особенно важно для новых сотрудников, которые могут быть не знакомы с автоматизацией.

- Гибкость и настраиваемость: Платформа позволяет разрабатывать и редактировать мнемосхемы любой сложности, что дает возможность адаптировать систему под конкретные нужды предприятия.

- Поддержка различных протоколов: SIMP Light поддерживает работу с OPC DA/UA, MODBUS и другими стандартами, что делает её универсальным решением для различных автоматизируемых объектов.

- Надежность и стабильность работы: Система показала высокую стабильность в эксплуатации, что подтверждается положительными отзывами пользователей о низком количестве сбоев.

Личный опыт с SIMP Light

Мой предыдущий опыт работы с другой SCADA-системой, оставил негативное впечатление. Эта система оказалась сложной в настройке и использовании, а также не обеспечивала должного уровня поддержки. Часто возникали ситуации, когда техподдержка не могла предоставить адекватные ответы на мои запросы, что вызывало значительные задержки в проекте.

С переходом на SIMP Light я заметил значительное улучшение. Изучив демо-версию системы, я убедился в её простоте и интуитивности. Особенно приятно было работать с системой на русском языке — это значительно сократило время на обучение персонала.

Техническая поддержка SIMP Light, к тому же БЕСПЛАТНАЯ, также произвела на меня положительное впечатление. Я быстро получил ответы на все свои уточняющие вопросы без задержек или неопределенности. Это создало ощущение надежности и доверия к продукту.

В целом, выбор SCADA-системы SIMP Light стал ключевым моментом в успешной реализации проекта. Я уверен, что данное решение будет эффективно использоваться на нашем предприятии в будущем, обеспечивая стабильную работу производственных процессов и высокую степень безопасности для персонала.

Решенные задачи

Проблемы и их решения

В ходе реализации проекта по восстановлению производственной линии на фармацевтическом предприятии было решено несколько ключевых задач, каждая из которых требовала внимательного подхода и применения современных технологий.

- Автоматизация процессов

Проблема:

На момент начала проекта производственная линия работала в ручном режиме, что приводило к частым ошибкам и низкой производительности. Операторы испытывали трудности с управлением сложными процессами, что повышало риск возникновения аварийных ситуаций.

Решение:

Мы разработали и внедрили алгоритмы управления для трех ПЛК Siemens 224XP, которые обеспечили автоматизацию всех ключевых процессов. Каждый контроллер был настроен для управления определенной частью системы, включая пневматику и сервоприводы. Использование протокола Modbus RTU позволило интегрировать все компоненты в единую сеть, что обеспечило синхронизацию работы всех устройств.

- Интеграция новых технологий

Проблема:

Существующее оборудование на производственной линии было устаревшим и не соответствовало современным стандартам автоматизации. Это ограничивало возможности для дальнейшего развития и модернизации.

Решение:

Мы провели полную диагностику оборудования и заменили устаревшие компоненты на современные аналоги. В частности, был установлен новый сервопривод XLWLH с поддержкой импульсного и аналогового управления. Это обеспечило высокую точность управления и возможность интеграции с SCADA-системой SIMP Light, что значительно повысило эффективность работы линии.

- Обучение персонала

Проблема:

С переходом на новую систему автоматизации возникла необходимость в обучении персонала. Операторы не имели достаточного опыта работы с современными SCADA-системами и программируемыми логическими контроллерами.

Решение:

Мы разработали программу обучения для операторов, которая включала теоретические занятия и практические тренировки на новом оборудовании.

Мы также предоставили документацию и инструкции по работе с системой, что помогло ускорить процесс обучения.

- Устранение технических дефектов

Проблема:

Во время диагностики были выявлены многочисленные технические дефекты в существующем оборудовании, включая поврежденные датчики и неисправные соединения.

Решение:

В ходе проекта мы провели полное обследование всех компонентов системы. Были заменены поврежденные датчики, восстановлены соединения и устранены все выявленные дефекты. Это не только улучшило надежность системы, но и обеспечило безопасность работы операторов.

- Повышение безопасности

Проблема:

Существующая система управления не обеспечивала должного уровня безопасности для операторов, что увеличивало риск травм на рабочем месте.

Решение:

При разработке новых алгоритмов управления особое внимание было уделено безопасности. Мы внедрили аварийные остановки и защитные механизмы, которые автоматически отключают систему в случае возникновения опасной ситуации. Также были установлены дополнительные датчики для мониторинга состояния оборудования.

Эти задачи были успешно решены благодаря комплексному подходу к проектированию и внедрению системы автоматизации, что позволило значительно повысить эффективность работы производственной линии и обеспечить безопасность труда на фармацевтическом предприятии.

Результаты и выгода для клиента

Измеримые результаты

В результате работы, получили значительные результаты, которые можно выразить в конкретных статистических данных:

- Увеличение производительности: Производительность производственной линии возросла на 30% благодаря автоматизации процессов и улучшению управления оборудованием.

- Снижение затрат: затраты на обслуживание оборудования снизились на 40%, что стало возможным благодаря устранению технических дефектов и оптимизации использования ресурсов.

- Сокращение времени простоя: Время простоя оборудования сократилось на 25%, что позволило значительно увеличить объемы производства.

Клиент оставил положительный отзыв о внедрённых решениях, отметив, что новая система не только улучшила производственные показатели, но и повысила уровень безопасности на рабочем месте. Операторы стали увереннее действовать, а руководство получило возможность более эффективно управлять процессами.

Долгосрочные выгоды

Внедренные решения оказали положительное влияние на стратегию развития клиента:

- Повышение конкурентоспособности: Повышение производительности и снижение затрат позволили клиенту предложить более конкурентоспособные цены на свою продукцию, что укрепило его позиции на рынке.

- Возможности для дальнейшей автоматизации: Новая система создала основу для будущей автоматизации процессов. Теперь клиент может легко интегрировать новые технологии и оборудование в уже существующую инфраструктуру, что открывает перспективы для расширения производственных мощностей.

- Устойчивое развитие: Благодаря внедрению современных технологий клиент стал менее зависим от человеческого фактора, что снизило риск ошибок и повысило общую надежность работы системы. Это также способствует устойчивому развитию предприятия в условиях быстро меняющегося рынка.

Заключение

Лично я убежден, что будущее автоматизации в области АСУ ТП будет связано с интеграцией современных технологий, таких как искусственный интеллект и интернет вещей (IoT). Эти технологии способны значительно повысить эффективность управления производственными процессами, улучшить качество продукции и минимизировать риски, связанные с человеческим фактором. Автоматизация станет ключевым фактором для достижения конкурентоспособности в быстро меняющемся мире.

Я готов к сотрудничеству и обсуждению новых проектов. Если у вас есть идеи или задачи, связанные с автоматизацией процессов на вашем предприятии, буду рад помочь вам реализовать их. Свяжитесь со мной, и мы вместе создадим эффективные решения для вашего бизнеса!

Контактная информация

Если вы хотите обсудить возможные проекты или задать вопросы, свяжитесь со мной:

Имя: Волынец Евгений Вацлавович

Местоположение: Республика Казахстан

Телефон: 8 777 119 66 71

WhatsApp: 8 777 119 66 71

Электронная почта: 77771196671@yandex.kz

Я готов рассмотреть ваши запросы и предложения. Могу оказать услуги по автоматизации и модернизации производственных процессов не только в Казахстане, но и в соседних странах, включая Российскую Федерацию, Узбекистан, Таджикистан, Киргизию и другие регионы.

Звоните или пишите — я с радостью помогу вам реализовать ваши идеи и проекты!